技术支持

详细介绍

注塑成型

PPS是具有优良成型加工性能的材料,采用简单的方法就可以完成复杂的成型 。下面就成型加工性进行说明。一.成型前的准备

1.注塑机

可以使用普通的螺杆直列式注塑机。螺杆和料筒需要采用高耐磨的材料。通常使用带止逆阀的开放式喷嘴 。 若想得到更稳定的成型和更高精度的制品,有必要采用耐磨的自锁式喷嘴。

2.预干燥

空气中的湿气虽然PPS具有极低的吸湿性,空气中的湿气可以忽略不计,但是为了确保成型稳定性和制品的品质,请在使用前进行干燥处理。干燥的条件根据干燥量和干燥设备的不同多少有些差异。

标准如下: 120℃:4~6小时

130℃:3~5小时

140℃:2~3小时

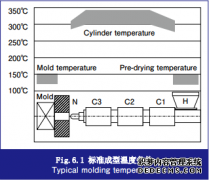

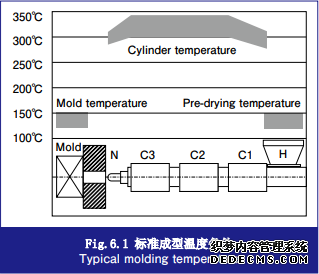

二.成型条件

PPS的的标准成型条件如Fig.6.1所示。PPS的熔融粘度相对较低,所以容易产生飞边。飞边对成。所以容易产生飞边型压力的依存性较高。为了减少飞边,可以适当提高成型温度,采用所需的最低注射压力。

1.料筒温度

通常料筒温度设定为300~340℃,但是对于Z-230和Z-650等高韧性材料以及含氟树脂的合金材料的成型温度要略低,在290~320℃之间。靠近料斗部的温度如果低于需要的温度,粒料会加速对螺杆和料筒的磨损。喷嘴的温度要比料筒的温度略低,可以减少流涎。

2.模具温度

成型时的模具温度可以在从室温到150℃以上的大范围内调整。模具温度对PPS的性能影响非常大。为了充分发挥PPS的性能,需要确保PPS在成型时能充分结晶,所以需要120℃以上的高模温。理想的模温是130~150℃。模温越高,结晶度越高,表面光滑 、表面光泽度好。相反的当模温低于120℃,制品的结晶不充分,会导致耐热性差、表面状态差、脱模困难等一系列的问题。另外模温还影响尺寸稳定性、色调、成型收缩率、物性等各种性能。在玻璃化转变温度Tg90±10℃的模温成型时,PPS的脱模性很差,应避免使用这个温度段。

3. 注射速度

为了得到良好的外观,应采用高速注射成型。但高速成型会导致制品翘曲,气体焦烧。可以通过观察制品的外观来判断,注射时间一般设定为0.5~1.5秒之间。

4. 注射压力

最重要的是型腔填充完成后的保压压力。通常设定为50MPa以上。保压压力对制品的飞边的大小有很大的影响,最好设定为不产生飞边的最小压力。

5.螺杆转速与背压

螺杆转速一般设定为40~150rpm。过高的转速会破坏增强材料里面的玻璃纤维,从而造成强度下降。背压一般设定为表压1-2MPa。但是当出现计量不稳定时、发生短射时,可以把背压提高到3~4 MPa,背压越高溶胶时间就会越长。

6.清洗

成型结束后,请用高粘度的材料,如吹塑级PE等来清洗料筒,也可以使用市售的螺杆清洗专用料来清洗。

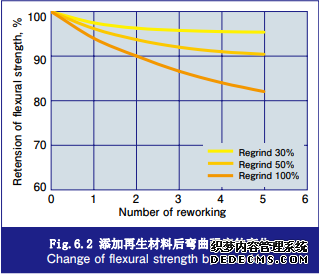

三. 再生利用

PPS是成型加工过程中很少发生分子量降低以及由此导致分解的材料,所以成型加工时的流道和浇口可以重复利用,在重复利用时有三点需要注意

第一点:再生材料是经过普通成型加工过的材料。

第二点:再生材料需要过筛,达到粒度均一。当有粉碎粉末时会影响成型稳定性。

第三点:当制品用在电绝缘用途时,再生材料需要用强磁石,如用9000高斯的磁石把从粉碎机带来的金属粉用磁石等除去。

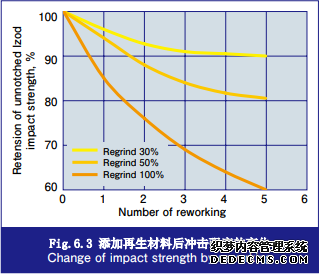

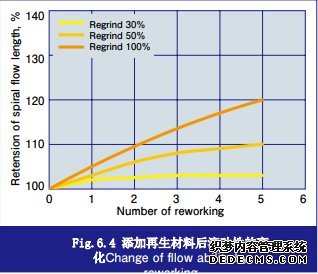

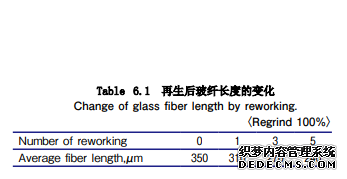

一般来讲,再生料的用量要根据制品的品质来决定。推荐量在30%以下。Fig6.2~6.4分别显示了混入再生料30、50、100%时的弯曲强度、冲击强度和成型流动性的变化。使用再生料引起的性能的变化是由材料中的增强材料如玻纤等的长度变化引起的,如Table6.1所示。以上介绍的是FZ-1140的情况,其他牌号的结果与此相类似。

四、成型流动性

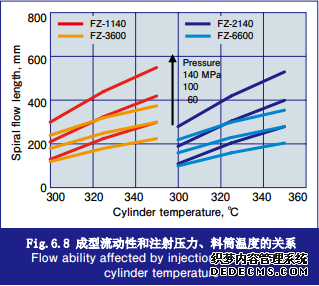

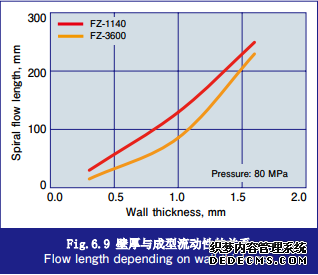

虽然大多数的PPS的牌号是采用30~70%的增强材料和无机矿物填充的,但是和其它增强的工程塑料相比,PPS仍然具有优异的成型流动性。Fig.6.8和6.9显示的是采用螺旋流动试验方法测得的流动长度与成型条件的关系。流动性受注射压力和树脂温度的影响较大,受模温的影响较小。

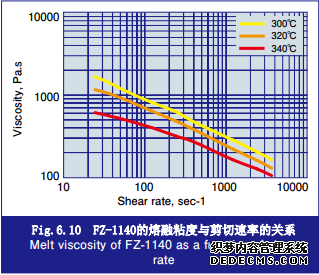

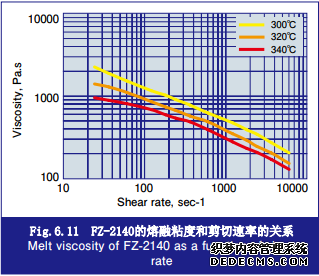

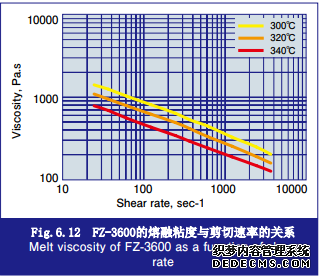

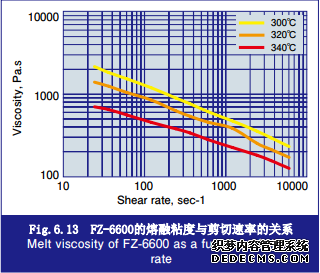

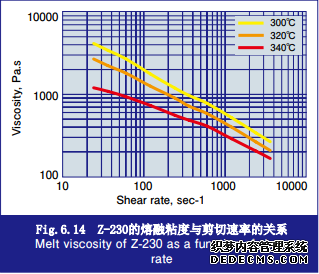

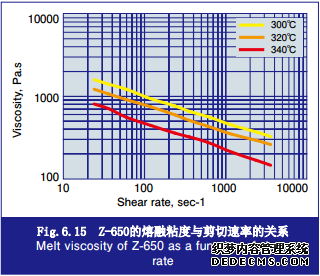

Fig.6.10~6.15显示的树脂的熔融粘度与剪切速率的关系。这些数据被应用到计算机流动模拟分析中。

五、成型条件与物性

PPS的性能是受成型条件的影响的。, 影响的因素很多,如模具温度、注射压力、树脂温度等,其中模温的影响最大。其原因是PPS是结晶性树脂,只有充分结晶才能发挥出本资料中介绍的性能。下面主要介绍模温的影响,并介绍注射压力,树脂温度对PPS复合材料性能的影响

1.模具温度.

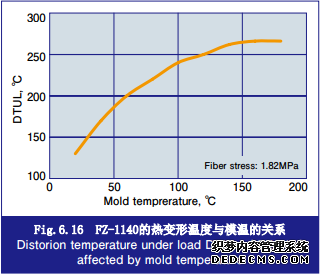

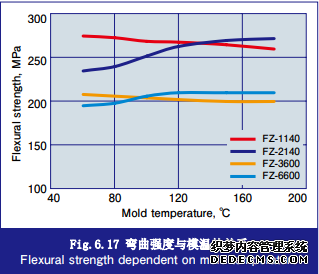

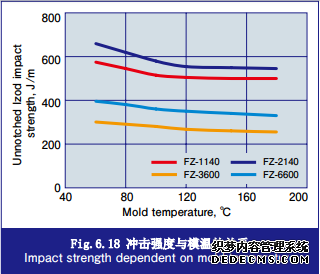

Fig.6.16显示的是耐热性指标之一的热变形温度与模温的关系。模温在120℃以上的PPS具有较高的耐热性。推荐使用的模温是130~150℃。Fig.6.17~6.18是模温与弯曲强度和冲击强度的关系。交联PPS FZ-1140和FZ-3600的强度随模温的升高略有下降的趋势。而线型PPS FZ-2140和 FZ-6600的强度随模温的升高略有上升。对于冲击强度,不管是交联的还是线型的,随着模温升高,冲击强度下降了。即结晶度越高,材料变的越硬越脆,这是结晶性材料的共性。

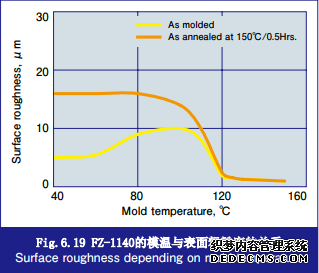

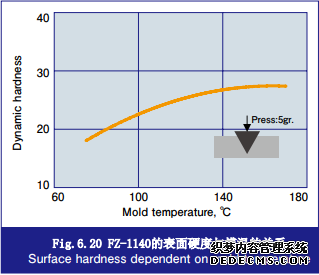

模具温度除了和耐热性以及上述的机械性能有关外,还和制品的表面状态及硬度、耐热尺寸稳、成型收缩率等和PPS的结晶度有关的所有性能都有密切的联系。Fig.6.19、6.20显示了模温和制品表面的粗糙度、表面硬度的关系。

2.树脂温度

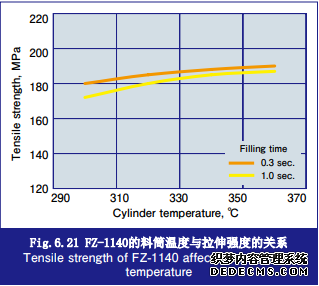

即使能把树脂温度控制在恰当的温度范围内,如果料筒温度设定的改变等导致了树脂的温度变化,从而会引起材料物性的变化。引起物性变化的原因是熔融粘度的变化、结晶速率的变化以及玻纤取向的变化等。如Fig6.21所示当树脂温度提高时,材料的拉伸强度、弯曲强度、冲击强度、熔接强度等机械强度有增高。

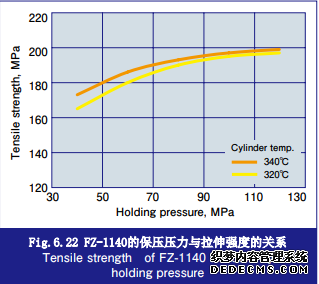

3.成形压力

通常保压压力设定在50~100MPa的范围内。但是为了保障制品的尺寸精度,有时也会采用较高的压力,Fig.6.22显示了保压压力对物性的影响,通常保压压力越高,机械性能会略有提高。