技术支持

详细介绍

- 模具设计

建议使用耐腐蚀、耐磨损的优质合金钢。一般采用JIS标准规定的SKD-11,也可以用SKD-61和SUS410、SUS440系列的不锈钢材料。总之材料淬火后的洛氏硬度应该在R55以上,最好是R60。

在浇口等特别容易磨损的部位采用碳化钨硬质合金钢和钛合金做成镶块的形式会比较经济。对模具进行离子电镀和陶瓷涂层处理后可以有效的提高模具的耐久性.

2.模温控制

模具的温度控制通常采用电加热棒或油温机,也可以使用高温水温机。油温机和水温机可以使得模具内部的温度均一,是比较理想的模温控制器。pps的模具温度很高,为了防止热扩散需要在模具与注塑机台模板间加隔热材料,隔热材料一般是酚醛层压板。

3.主流道与分流道

一般使用断面是圆形或梯形的分流道。避免使用半圆形和矩形断面的分流道。在分流道以及主流道的前端要设置冷料井。主流道采用标准型即可。pps也可以使用热流道,采用热流道时,温度控制要准确,流道的前端要选用耐磨性良好的材料。

4.浇口

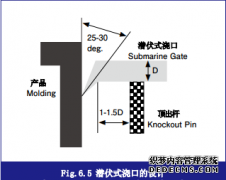

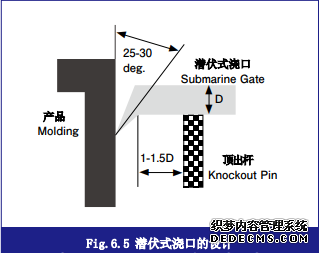

侧浇口、薄膜浇口、盘浇口、中心浇口、隧道式浇口、点浇口以及潜伏式浇口等各种浇口都可以使用。最常用的是侧浇口。薄膜浇口可以提高制品的平整度。盘浇口可以提高圆形以及柱状产品的真圆度。在后续程序中不需要切除浇口时采用潜伏式浇口和隧道浇口比较合理。但是由于PPS材料是刚性材料,在采用潜伏式浇口时设计上有一定的局限性。Fig 6.5是具体的潜伏式浇口的设计实例。

5.拔模斜度

脱模性在很大程度上受模具抛光精度的影响。通常情况下,模腔深度在10mm以下时, 拔模斜度为0.25°,型腔深度在10mm~ 50mm时,拔模斜度为0.5°,当型腔深度超过50mm以上时,拔模斜度要增加大到1°。

6.排气槽

PPS的模具上必须要开排气槽。通常排气槽的深度为5~8/1000mm,宽度为5mm。深度超过8~1000mm容易产生飞边,深度小于5/1000mm容易排气不良。另外不建议采用顶出杆做排气槽,因为飞边可能会塞进顶出杆,另外不建议采用顶出杆做排气槽。造成顶出困难。

对于采用一般的排气槽不能满足排气需要的模具构造和特别精密的成型,建议采用真空排气系统。

7.成型收缩率

一般来说,和其他树脂材料相比,增强填充PPS复合材料的成型收缩率属于比较小的。但是采用玻纤增强后, 特别是这种结晶性的树脂和聚碳酸酯等非结晶性的树脂相比, 由于成型收缩的各向异性,会造成制品翘曲。

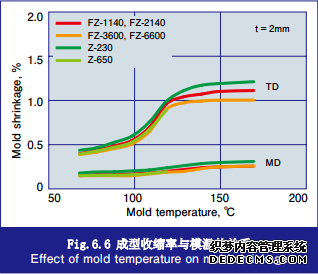

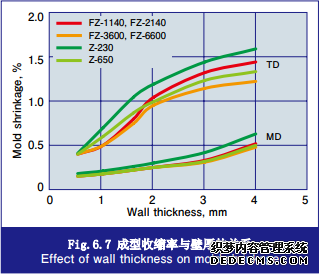

成型收缩率和翘曲受到包括流动性、壁厚、浇口形状、模具温度、树脂温度在内的成型条件等各种因素的影响。除最重要的模温以外,壁厚也是很重要的因素。另外也受到增强材料和填充材料的种类和数量的影响。请选择合适的PPS牌号。

Fig.6.6表示的是由短边采用膜浇口注射的具有明显的各向异性的5×105×2mm片材的模温与收缩率的关系。Fig.6. 7显示的是成型收缩率与壁厚的关系。以上数据是成型收缩率的各向异性较大的情况。随树脂的流动,当采用点浇口时,随树脂的流动,玻纤和分子的取向减弱,各向异性不明显。这种情况下的收缩率是Fig.6.6.和6.7中的流动方向(MD)和垂直流动方向(TD)的平均值。